Modulares Bauen ist nicht neu. Schon im 19. Jahrhundert verschifften britische Einwanderer Fertighäuser nach Australien, und in den USA dienten sie den Goldgräbern während des Gold Rush in Kalifornien als Unterkunft, die schnell errichtet war. Später spielten Fertighäuser eine entscheidende Rolle beim Wiederaufbau nach dem Zweiten Weltkrieg, insbesondere in den 1970er- bis 1980er-Jahren. Allerdings liessen häufig sowohl ihre Langlebigkeit als auch ihre Ästhetik zu wünschen übrig. In vielen dieser Gebäude konnte man die Linien sehen, an denen die Module aneinandergesetzt wurden.

Die Technologie hat seitdem jedoch enorme Fortschritte gemacht, wir sind mittlerweile bei Modular 2.0 oder sogar 3.0 angelangt. Vorteil gegenüber der herkömmlichen Bauweise ist, dass man die Verbindungslinien nicht mehr sieht, da diese nach der Montage kaschiert werden.

Daneben gibt es auch ökologische Vorteile: Mehr als ein Drittel des in der Europäischen Union anfallenden Abfalls entfällt auf Bau- und Abbrucharbeiten, einschliesslich Zement, Ziegel, Holz, Glas, Metalle und Kunststoff.1 Mit einem modularen Ansatz kann dieser Anfall auf nahezu Null reduzieren werden, weil die Module im Werk exakt nach Plan gefertigt werden, nicht mehr und nicht weniger. Sollte doch etwas über bleiben, kann es für das nächste Modul verwendet werden.

Die Modulbauweise funktioniert auch besonders gut mit Holz, das an sich schon ein sehr umweltfreundlicher Werkstoff ist. Dieses Teilsegment des modularen Bauens steckt noch in seinen Anfängen, entwickelt sich aber kontinuierlich weiter.

Hinzu kommt, dass die Bauzeit bei modularen Gebäuden viel kürzer ist. Ein herkömmliches Bauprojekt würde 6 bis 15 Monate in Anspruch nehmen, während ein modulares Gebäude in nur drei Wochen errichtet werden kann. Alles – von der Küche über den Boden bis zum Fernseher – kann bereits im Werk eingebaut werden. Die Arbeiten vor Ort beschränken sich auf die Erstellung des Fundaments und die anschliessende Montage der Module – fast wie Legosteine. Die neueste Technologie ist so präzise, dass die Blöcke passgenau zusammengesetzt werden können. Durch die Verwendung leichterer Materialien (z. B. Holz) muss das Fundament nicht so tief sein und es wird weniger Zement benötigt.

Ausserdem ist die Umweltverschmutzung geringer – sowohl durch Baulärm als auch durch den Baustellenverkehr. Auf modularen Baustellen gibt es im Vergleich zu herkömmlichen Baustellen bis zu 70 Prozent weniger Baustellenverkehr.2 Das liegt daran, dass nicht mehr alle Baustoffe einzeln von verschiedenen Standorten geliefert werden müssen.

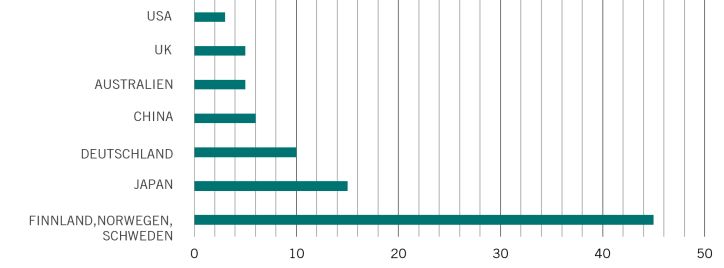

Abb. 1 – Modular ist im Kommen

Quelle: KPMG, „Scaling modular construction“, September 2019.

Natürlich braucht auch die Fertigung ihre Zeit – in der Regel zwei bis vier Monate nach der Bestellung – und die Planungs- und Konstruktionsphase unterscheidet sich nicht allzu sehr von anderen Bauformen. Insgesamt aber lassen sich modulare Gebäude schneller und effizienter fertigen. Laut McKinsey ist die Gesamtprojektdauer um 20–50% kürzer.3

Eine komplett modulare Bauweise eignet sich nach unserer Erfahrung am besten für Gebäude, die ohnehin in kleine Einheiten unterteilt sind, wie Wohngebäude, Hotels und Studentenunterkünfte. Das liegt daran, dass die letzte Transportphase immer auf der Strasse stattfindet, sodass die Ladung auf einen LKW passen muss. Das bedeutet, dass ein Modul eine maximale Breite von 4–5 Metern und eine Länge von 10–12 Metern haben kann – für Grossraumbüros oder Logistiklager zu wenig.

Ein teilmodularer Ansatz, bei dem einzelne Teile wie Wände statt ganze Einheiten zusammengesetzt werden, kann breiter eingesetzt werden. Grossbritannien beispielsweise plant die Entwicklung eines mobilen und modularen Flatpack-Kits für Bahnhöfe.

Bei den Kosten muss differenziert werden. Nach Schätzungen von McKinsey könnten im Vergleich zur traditionellen Bauweise bis zu 20% der Kosten eingespart werden, hauptsächlich aufgrund des geringeren Personalaufwands. Knapp die Hälfte der Einsparungen dürfte aber durch höhere Ausgaben für Logistik und Material zunichte gemacht werden. Hier ist also der Gesamtkontext massgeblich. Wenn Sie in Ihrem Modulfertigungswerk nicht mit voller Kapazität produzieren, könnten Ihre Module sogar noch mehr kosten. Daher ist es wichtig, die langfristige Kapazität bei den vielen neu gegründeten kleinen Modulbauern im Auge zu behalten.

Wir gehen davon aus, dass die Kosteneinsparungen im Laufe der Zeit steigen werden, da sich der Markt wahrscheinlich konsolidiert, das Produktionsvolumen und die Grössenvorteile zunehmen. Es besteht auch die Möglichkeit, die Module in Regionen zu bauen, in denen dies kostengünstiger ist. So könnten beispielsweise Module für den Einsatz in Schweden, wo die Fertigung sehr teuer ist, in einem Werk in Italien oder noch weiter entfernt zusammengebaut und dann zum Bestimmungsort transportiert werden. Vor allem im aktuellen Inflationsumfeld schwanken die Preise bei Modulbauprojekten weniger stark, weil die Fabriken immer wieder die gleichen Materialien bestellen und häufig über eigene Beschaffungsquellen verfügen (z. B. Wälder für Holz).

Wir setzen gerade einige modulare Wohnungsbauprojekte um, vorwiegend in Spanien.

Die Vorteile für die Umwelt und die Effizienz sind bereits gegeben und auch im Bereich der Kosteneinsparungen dürfte sich in Zukunft einiges tun. Wir gehen davon aus, dass modulares Bauen in den kommenden Jahren im Wohnungsbau eine immer wichtigere Rolle spielen wird.

Zsolt Kohalmi, Global Head of Real Estate und Co-CEO, Pictet Alternative Advisors

[1] https://ec.europa.eu/environment/topics/waste-and-recycling/construction-and-demolition-waste_en

[2] https://www.irbnet.de/daten/iconda/CIB18783.pdf

[3] https://www.mckinsey.com/business-functions/operations/our-insights/modular-construction-from-projects-to-products